سازنده اسکرو کانوایر به چه نکاتی باید توجه کند؟

همانطور که میدانیم اسکرو کانوایر یکی از انواع سیستم های انتقال مواد فله و پودری بوده که کاربرد وسیعی در صنایع مختلف دارد. این سیستم به جهت سادگی در بهره بردای ، اشغال فضای کم و همچنین قابلیت انتقال مواد در زاویه های مختلف گزینه مناسبی برای استفاده در اکثر صنایع میباشد. به طور کلی در صنایعی که مواد فله در پروسه تولید آنها وجود دارد میتوان از اسکرو کانوایر ها استفاده کرد. از جمله این صنایع میتوان به کارخانه های سیمان ، کارخانه های فولاد ، صنایع کاغذ سازی ، بازیافت ، معادن ، صنایع غذایی ، داروسازی و کشاورزی اشاره کرد.

طراحی و ساخت اسکرو کانوایر ها (ماردون های انتقال مواد) بحث نسبتا پیچیده ایی است. برای مثال از انتخاب جنس ، قطر و شکل مناسب بدنه ، نوع و اندازه گام پره ها (فلایت ها) ، نحوه ورود و تغذیه مواد (Charge شارژ ) ، سرعت بهینه چرخش و انتقال و همچنین نحوه خروج و دشارژ مواد تماما دارای نکاتی است که در بهره وری و راندمان نهایی موثر است. در مقاله قبلی ( اسکرو کانوایر چیست؟ ) به مکانیزم عملکرد اسکرو کانوایر ها اشاره کردیم. در این مقاله به بخشی از نکاتی که یک سازنده اسکرو کانوایر باید در طراحی و ساخت آن توجه کند اشاره میکنیم.

محاسبه ظرفیت اسکرو کانوایر

ظرفیت انتقال ماده در یک مارپیچ انتقال مواد به پارامترهای زیادی مرتبط است. گاهی محاسبه دقیق آن صرفا به یک آزمایش تجربی وابسته است. اما در موارد عام میتوان محدوده ظرفیت را با دقت خوبی محاسبه کرد. قطر بدنه ، سرعت چرخش ، شیب ، نوع پره ، گام پره ، نوع و میزان سایندگی ماده مورد انتقال و میزان درصد پرشوندگی از موارد تعیین کننده ظرفیت اسکرو میباشد. این ظرفیت میتواند از یک تن تا بیش از 100 تن در ساعت متغیر باشد. برای مثال افزایش شیب در اسکرو کانوایرها تاثیر چشم گیری در کاهش ظرفیت دارد. به صورتی که با افزایش شیب به بیش از 15 تا 60 درجه ظرفیت عملی انتقال میتواند تا نصف ظرفیت اسمی کاهش یابد.

تیپ بندی بدنه مارپیچ ها

بدنه اسکرو کانوایرها به دو نوع کلی U شکل و لوله ایی تقسیم میشوند. انتخاب یکی از این دو مدل وابسته به شرایط کاری است. برای مثال در اسکرو های دارای شیب تند ، میبایست از بدنه لوله ایی استفاده کرد. که این انتخاب میزان پس زدگی مواد را کاهش میدهد. یا در مواردی که نیاز به هوادهی و یا بازدید پی در پی از خط انتقال میباشد، میبایست از بدنه U شکل که دارای درپوش قابل باز و بست کردن است استفاده نمود.

اسکرو های شافت لس (بدون شفت) نیز از دیگر انواع تقسیم بندی اسکروها میباشد. که بیشتر جهت انتقال مواد چسبنده و خمیری مورد استفاده قرار میگیرد. میتوانید در مقاله اسکرو کانوایرهای شافت لس در مورد آن ها بیشتر بخوانید.

انتخاب سایز و قطر اسکرو کانوایر

قطر اسکرو کانوایر مشخصا به ظرفیت آن وابسته است. هر چه ظرفیت انتقال بیشتر باشد نیاز به در نظر گرفتن قطر بیشتری برای ماردون میباشد. البته موارد دیگری علاوه بر ظرفیت در این انتخاب دخیل است. برای مثال دانه بندی Lump Size مواد نیز در این انتخاب موثر است. به نحوی که عموما در مواد فله یک دست، حداقل قطر اسکرو کانوایر میبایست 12 برابر اندازه دانه بندی در نظر گرفته شود. و یا در مواد فله دارای سایزبندی مختلف این عدد 4 برابر سایز بزرگترین دانه میباشد.

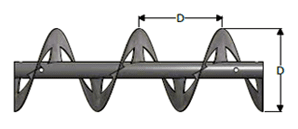

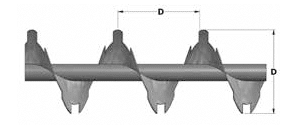

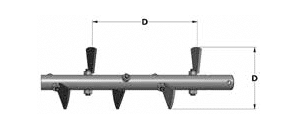

نوع پره و گام اسکرو

پره های اسکرو کانوایرها بنابر نوع مواد و شرایط کاری انتخاب میگردد. از انواع تیپ پره های ماردون ها میتوان به پره های معمولی ، پره های ریبون ، پره پدالی شکل و پره های با لبه های برش خورده (cut & folded) اشاره کرد. هر یک از این مدل ها دارای کاربرد خاصی میباشد. برای مثال برای مواردی که نیاز به ایجاد تخلخل و هوادهی و ترکیب مواد میباشد پره های ریبون گزینه مناسبی می باشند.

انتخاب درست اندازه گام نیز بخش مهمی از طراحی اسکرو کانوایر را شامل میشود. این اندازه معمولا برابر قطر اسکرو در نظر گرفته میشود. اندازه آن در طول مسیر ماردون میتواند ثابت و یا حتی متغیر باشد. به عنوان مثال اکثرا در قسمت ورودی هاپرها و فیدرها گام کمتر از حالت استاندارد در نظر گرفته میشود.

جنس پره ها و بدنه

جنس متریال استفاده شده در ساخت اسکرو کانوایر نیز وابسته به شرایط کاری و نوع ماده مورد انتقال میباشد. در حمل مواد که دارای سایندگی بالا میباشد پره ها معمولا از فولادهای سخت تر و فولاد ضد سایش استفاده میشود. این نوع از کانوایرها در صنایعی همچون معادن و فولاد جهت حمل انواع زغال سنگ و یا انواع کنستانتره استفاده میشود. همچنین در صنایع غذایی و دارویی و صنایع تولید مواد شوینده اکثرا بدنه و پره اسکرو ها از فولاد استنلس استیل در گریدهای مختلف استفاده میشود. جنس متریال به کار رفته از عوامل مهم در تعیین قیمت اسکرو کانوایر میباشد.

نحوه انتقال قدرت

این امر بوسیله استفاده از یک الکتروموتو به همراه گیربکس و یا استفاده از تسمه و پولی صورت میپذیرد. انتخاب صحیح توان الکتروموتور امری مهم در کاهش هزینه های استهلاک و برق مصرفی دارد. انتخاب درست توان الکتروموتور به پارامترهایی نظیر طول اسکرو کانوایر ، شیب ، میزان سایندگی و اصطکاک مواد و نهایتا قطر و ظرفیت مارپیچ وابسته است.